¿Es inaceptable que cada interacción con un dispositivo móvil corporativo ralentice la producción en su planta de Aguascalientes?

Optimizar Apple TV en Empresas de Aguascalientes: Más Productividad

Fortinet Aguascalientes: Cierre SSO Vulnerabilidades

El problema no es la tecnología, sino la fricción en su acceso. En entornos manufactureros de alto rendimiento, como los que operan en Aguascalientes, la optimización de procesos no es una opción, es un imperativo. Hemos observado cómo la búsqueda repetitiva de funciones críticas en dispositivos móviles genera paros intermitentes y errores operativos costosos. Estos segundos acumulados, aparentemente insignificantes, impactan directamente la eficiencia y el First Pass Yield (FPY) de la línea de ensamblaje.

Hardware IA para Manufactura en Aguascalientes: Adiós Paros

El Ritmo Implacable de Aguascalientes: Donde Cada Segundo Cuenta

En el corazón industrial de Aguascalientes, desde las naves de Bosques del Prado hasta las factorías cercanas a Av. Universidad, el pulso de la manufactura se mide en milisegundos. La luz fría de las pantallas de los dispositivos móviles corporativos, a menudo en contraste con el ruido constante de las máquinas de ensamblaje, ilumina una realidad: el personal de planta necesita acceso instantáneo a herramientas digitales. No hay margen para la interrupción. Un operador de línea, responsable de escanear códigos de producto, verificar inventario o comunicarse con su supervisor, no puede permitirse perder 15 segundos en cada una de estas tareas. Esta es una situación que hemos documentado en múltiples instalaciones, donde la ineficiencia en la interacción con el software se traduce directamente en cuellos de botella. La expectativa es un flujo de trabajo ágil, pero la realidad, sin una configuración adecuada, dista mucho de serlo.

La productividad en una planta moderna depende de la capacidad de sus equipos para ejecutar tareas con mínima fricción. En nuestra experiencia, la interfaz de usuario de los dispositivos móviles, si no está optimizada, se convierte en un obstáculo silencioso. Cada “tap” adicional, cada desplazamiento para encontrar una aplicación o un ajuste, es un micro-paro que erosiona la eficiencia acumulada. Este escenario es particularmente crítico en operaciones de alta cadencia, donde la línea de producción no espera. La premisa es simple: si una herramienta digital no acelera el proceso, lo ralentiza. Y en un mercado competitivo, esto se traduce en una desventaja operativa tangible.

Los 15 Segundos Invisibles que Devoran tu Margen Operativo

La ineficiencia en el uso de dispositivos móviles corporativos no es una teoría; es una métrica con impacto financiero directo. Estudios, como el de Honeywell (2022), cuantifican esta pérdida en hasta 1.5 horas por trabajador a la semana en entornos industriales. Multiplique eso por su plantilla en una planta de Aguascalientes y obtendrá una cifra alarmante de tiempo productivo evaporado. El problema específico que abordamos se centra en el tiempo de ciclo de tarea crítica: esos 15 segundos que un operador invierte en navegar menús o buscar accesos directos para funciones esenciales como el escaneo de códigos de barras, la consulta de bases de datos de inventario o la activación de protocolos de comunicación. Estos 15 segundos, repetidos cientos de veces al día por cada trabajador, no solo reducen el First Pass Yield, sino que también aumentan la probabilidad de errores operativos. Un operador bajo presión, buscando una función vital, es más propenso a equivocarse, lo que conlleva retrabajos y desperdicio.

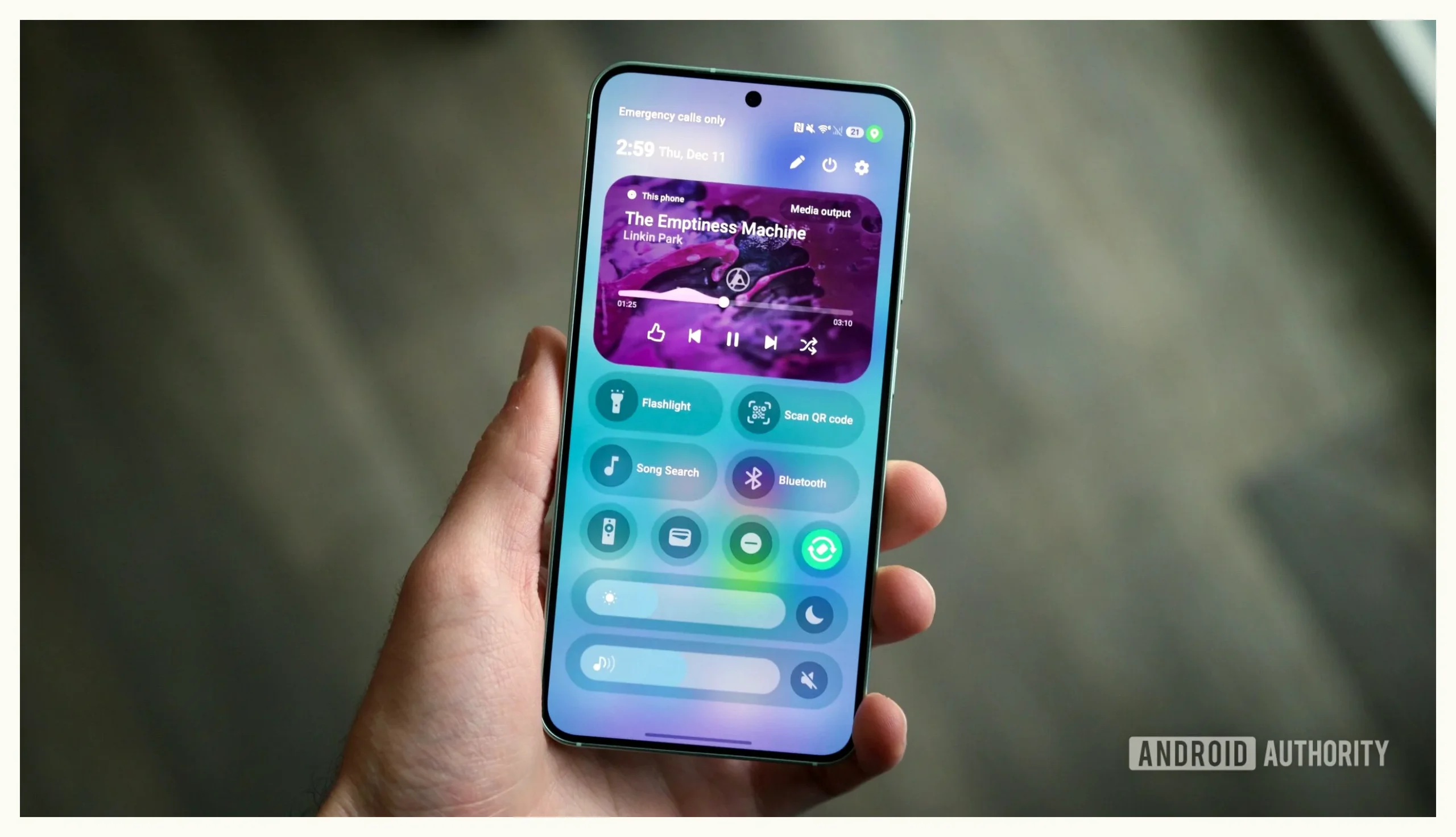

La causa raíz es una configuración genérica de los Quick Settings de Android, diseñada para el usuario promedio, no para las exigencias de un entorno industrial. Las funciones más utilizadas en planta —como el modo linterna para inspecciones, el acceso rápido a la aplicación de gestión de inventario, el botón de pánico para emergencias, o la activación/desactivación de Wi-Fi para redes específicas— están a menudo enterradas bajo múltiples capas de menús. Esto genera una fricción cognitiva y operativa innecesaria. Un reporte de Deloitte (2023) subraya que la mejora en la experiencia del usuario de herramientas digitales en la manufactura puede reducir los errores operativos en un 10-15% y acelerar la toma de decisiones en tiempo real. La diferencia entre una interfaz intuitiva y una genérica puede significar la diferencia entre un FPY del 88% y uno del 93%, o entre un tiempo de ciclo de 15 segundos y uno de 5 segundos. Es una cuestión de optimización granular que impacta la macroeconomía de la producción.

Samsung One UI 8.5: La Ingeniería de la Eficiencia en Tus Manos

La solución técnica para esta problemática radica en la personalización avanzada de la interfaz de usuario. Samsung One UI 8.5, a través de sus Quick Settings, permite reconfigurar el acceso a las funciones más críticas, colocándolas al alcance de un solo toque. Esto transforma la interacción tecnológica en un flujo de trabajo ágil, eliminando los 15 segundos de fricción y reduciendo significativamente los errores operativos en plantas manufactureras de Aguascalientes.

Proceso de Implementación y Optimización:

- Identificación de Funciones Críticas: En colaboración con supervisores de línea y operadores (roles “Consultado” en la Matriz RACI), se identifican las 10-15 funciones digitales más utilizadas y críticas para la operación diaria (ej. escaneo de códigos, acceso a inventario, comunicación PTT, modo linterna, ajustes de red).

- Diseño de Perfiles de Quick Settings: El equipo de TI interno y el personal de soporte técnico en planta (roles “Responsable” en la Matriz RACI) diseñan perfiles de Quick Settings personalizados para cada rol operativo o área de la planta. Esto incluye la selección y ordenamiento de los accesos directos.

- Configuración Centralizada y Despliegue: Utilizando herramientas de gestión de dispositivos móviles (MDM), los perfiles de Quick Settings se configuran de forma remota y se despliegan en la flota de dispositivos Samsung corporativos. Esto asegura consistencia y escalabilidad en toda la operación de Aguascalientes.

- Capacitación y Ajuste Continuo: Se capacita al personal sobre la nueva configuración. La retroalimentación de los usuarios es esencial para realizar ajustes finos y asegurar que la interfaz sea óptima para sus necesidades diarias. El Gerente de Operaciones o Jefe de Logística (rol “Accountable”) supervisa el proceso y los resultados.

Métricas de Impacto Antes y Después:

La implementación de Samsung One UI 8.5 Quick Settings genera mejoras cuantificables:

- First Pass Yield (FPY):

- Línea Base (Antes): 88%

- Objetivo (Después): 93%

- Mejora: Un incremento del 5% en la calidad de producción a la primera pasada, resultado directo de la reducción de errores operativos por interacciones simplificadas.

- Tiempo de Ciclo de Tarea Crítica:

- Línea Base (Antes): 15 segundos por tarea (ej. escaneo, consulta de inventario).

- Objetivo (Después): 5 segundos por tarea.

- Mejora: Una reducción del 66% en el tiempo dedicado a tareas críticas, liberando tiempo productivo y acelerando el flujo de trabajo en la línea de ensamblaje.

Estos resultados demuestran cómo una optimización de interfaz aparentemente menor puede generar un impacto significativo en la eficiencia operativa y la rentabilidad de las plantas manufactureras en Aguascalientes.

Más Allá del ‘Tap’: El Futuro Ágil de tu Planta en Aguascalientes

La mejora continua en entornos industriales no se limita a la maquinaria o los algoritmos de producción; abarca también la interacción de los operadores con sus herramientas digitales. La optimización de los Quick Settings en Samsung One UI 8.5 representa una inversión estratégica en la eficiencia operativa. No se trata solo de ahorrar segundos, sino de eliminar puntos de fricción que desgastan la productividad y aumentan la fatiga del personal. La lección es clara: una interfaz de usuario bien diseñada es un componente crítico de cualquier sistema de producción lean. Al simplificar el acceso a las funciones esenciales, se empodera al operador, se reduce la probabilidad de error y se acelera la capacidad de respuesta de toda la línea de producción. Esto se traduce en un entorno de trabajo más ágil y productivo, un imperativo para cualquier empresa que busque mantener su competitividad en Aguascalientes.

La implementación de estas soluciones no es un gasto, sino una capitalización sobre la eficiencia. Es un paso concreto hacia la transformación digital que su planta necesita para operar con máxima agilidad y precisión. La optimización de procesos industriales es un camino continuo, y la mejora de la interacción con los dispositivos móviles es un punto de partida fundamental.