En las oficinas, cerca del bullicioso San Telmo en Aguascalientes, donde el zumbido constante de los servidores acompaña las jornadas, uno puede vislumbrar la paradoja de la eficiencia. Sin embargo, el verdadero pulso de la región se siente en las naves industriales, entre el rugir de la maquinaria y el destello de la soldadura. Es ahí donde un silencio inesperado duele más que cualquier estruendo: el de un equipo detenido. No por una falla mecánica mayor, sino por la imperceptible, casi vergonzosa, agonía de una batería agotada. Hemos visto cómo un escáner de inventario, una tableta de control de calidad o una laptop de supervisión se rinde en el momento crucial. Ese es el verdadero costo del silencio, la erosión diaria que sangra la eficiencia y la moral de una operación, generando paros inesperados y cuellos de botella que rara vez se cuantifican hasta que sus efectos son innegables.

Lenovo Edge Computing: Fin a paros en manufactura de Ags.

El Pulso de Aguascalientes: Apple Watch y la Optimización Eficiencia Industrial

Galaxy XCover7 Pro: Fin a Paros en la Industria Aguascalientes

Bosques del Prado: Donde la Innovación Choca con la Inercia Eléctrica

En el corazón industrial de Aguascalientes, cerca de la vibrante zona de Bosques del Prado, la modernidad se palpa en cada nueva planta que se erige. Es una región que atrae inversiones millonarias en automatización, robótica de punta y sistemas inteligentes. Sin embargo, en nuestra experiencia, la cadena de valor a menudo se rompe por el eslabón más simple: la energía. Los dispositivos móviles, convertidos en arterias digitales de cualquier operación manufacturera, quedan a merced de cargadores anacrónicos, incapaces de seguir el ritmo de una producción que no perdona pausas. La visión de una planta 4.0 se desdibuja ante la realidad de un cable que no da la talla, limitando la disponibilidad de equipos esenciales y la visión de una operación sin interrupciones. Este desfase entre la infraestructura de producción y la de soporte energético es una grieta que, aunque pequeña, permite que la eficiencia se escape.

La Anatomía de un Cuello de Botella: El Análisis TCO de la Carga Ineficiente

La ineficiencia en la recarga no es un simple inconveniente; es un depredador silencioso que carcome la rentabilidad. Un análisis de Costo Total de Propiedad (TCO) lo revela con brutal claridad, desglosando las capas de gasto que se acumulan. Los cargadores de 45W, que a menudo se perciben como una solución económica inicial, son en realidad un caballo de Troya. Sus costos directos son evidentes —la compra, el reemplazo constante—, pero los indirectos y ocultos son los verdaderos verdugos.

Consideremos los Costos Directos: la adquisición de cargadores de baja potencia, su reemplazo frecuente por fallas o incompatibilidad, y un consumo eléctrico subóptimo debido a ciclos de carga más largos y menos eficientes.

Los Costos Indirectos se manifiestan como tiempos muertos de operarios y equipos esperando la recarga de dispositivos críticos, retrasos en las líneas de producción, la necesidad de mantener un inventario de dispositivos de respaldo cargados, y costos de oportunidad por no poder utilizar equipos esenciales en momentos clave para la toma de decisiones o la supervisión. Un minuto de inactividad en una operación de alta cadencia puede costar hasta $20,000 USD, según reportes de la industria manufacturera global. Estos impactan directamente la OEE y el cumplimiento de plazos.

Finalmente, los Costos Ocultos abarcan la potencial pérdida de datos por apagones inesperados de dispositivos, la disminución de la moral y la productividad del personal debido a la frustración por la falta de herramientas funcionales, el impacto negativo en la reputación de la empresa por incumplimiento de plazos, y el desgaste prematuro de las baterías de los dispositivos por patrones de carga ineficientes. En nuestra experiencia, la OEE (Overall Equipment Effectiveness) se desploma, pasando de un 68% a una cifra aún más precaria, mientras los costos por unidad se elevan silenciosamente un 0.5% por cada instante de inactividad. Es una hemorragia financiera disfrazada de ahorro, un fallo lógico en la cadena de valor.

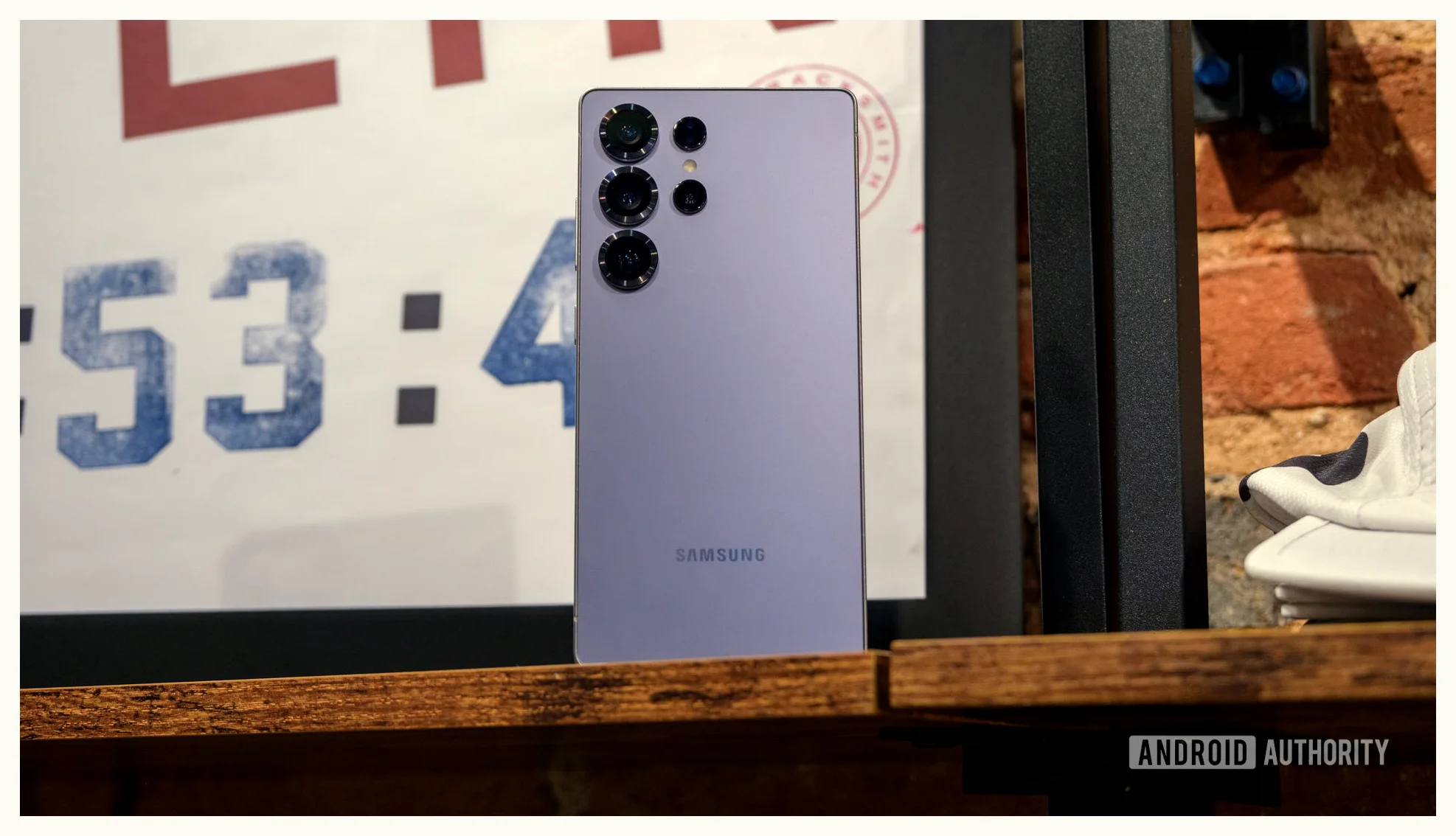

El Bisturí de la Eficiencia: Samsung USB PD 3.1 PPS 60W, la Solución que Reimprime la Productividad

Frente a esta hemorragia, la solución no es un paliativo, sino una intervención quirúrgica precisa. El Adaptador de Corriente USB PD 3.1 con PPS (60W) de Samsung es ese bisturí. No hablamos de un cargador más, sino de una pieza de ingeniería diseñada para el ritmo implacable de la manufactura moderna en Aguascalientes. Su capacidad de 60W, superando los convencionales 45W, y la tecnología PPS (Programmable Power Supply) garantizan una carga ultrarrápida y adaptable, optimizando el ciclo de vida de las baterías y, crucialmente, la disponibilidad de los equipos. Esto no es una promesa, es un método estructurado para la optimización de carga de dispositivos industriales en aguascalientes:

- Auditoría y Reemplazo Estratégico: Identificación de todos los puntos de carga y dispositivos críticos, reemplazando los cargadores de baja potencia (45W o menos) por unidades Samsung USB PD 3.1 PPS 60W en las áreas de mayor demanda y rotación de equipos.

- Implementación de Estaciones de Carga Inteligentes: Diseño y establecimiento de estaciones de carga dedicadas y de fácil acceso, asegurando que los dispositivos estén siempre a mano y listos para su uso inmediato.

- Protocolos de Gestión de Energía: Capacitación del personal sobre las mejores prácticas de carga y el uso eficiente de los adaptadores, fomentando una cultura de disponibilidad constante de equipos.

- Monitoreo Continuo de KPIs: Establecimiento de un sistema de seguimiento para evaluar la OEE y los costos por unidad, ajustando la estrategia de carga según los datos de rendimiento en tiempo real.

El impacto es tangible: el objetivo es elevar la OEE del 68% actual hasta un robusto 80%, y reducir ese incremento del 0.5% en el costo por unidad debido a inactividad a una disminución del 0.2%. Un análisis de eficiencia operativa en entornos industriales sugiere que la optimización de procesos de carga puede mejorar la disponibilidad de equipos en un 10-15%, impactando directamente la OEE. Es la diferencia entre la supervivencia y la prosperidad, entre la inercia y la vanguardia tecnológica.

La Lección de Aguascalientes: No Hay Pequeñas Interrupciones, Solo Grandes Oportunidades

La lección que nos deja Aguascalientes es clara: en la manufactura, no existen ‘pequeñas interrupciones’. Cada segundo de inactividad es un costo, una oportunidad perdida, un fragmento de futuro que se escapa. La inversión en un adaptador de corriente de alta eficiencia como el de Samsung no es un gasto, es una declaración estratégica. Es comprender que la verdadera optimización de carga de dispositivos industriales en Aguascalientes no reside solo en la velocidad, sino en la inteligencia, en la capacidad de anticipar y eliminar los cuellos de botella antes de que se formen. Es la pieza que faltaba para que el engranaje de la productividad gire sin fricciones, sin esos silencios que duelen, transformando un problema recurrente en una ventaja competitiva sostenible.