Optimización Procesos Manufactura Aguascalientes con IA: Adiós a la lentitud

Contenido relacionado

Contenido relacionado

Actualización iOS 26.2 para Empresas Aguascalientes: Fin a Paros

Diagnóstico de Impacto: Cuando un ‘Tap’ Erróneo Cuesta Millones en la Línea de Producción

Actualización iOS 26.2 para Empresas Aguascalientes: Fin a Paros

La línea de producción se detuvo. Otra vez. El costo por minuto de inactividad ya se está calculando en la oficina de finanzas, y la causa no fue una falla mecánica catastrófica. Fue un supervisor bien intencionado que presionó el ícono incorrecto en una tableta Samsung con una interfaz confusa. Este error, un simple ‘tap’ erróneo, es un síntoma de un problema mucho más profundo y costoso que está erosionando la rentabilidad de las operaciones de manufactura en Aguascalientes. La ansiedad que siente al ver una luz roja parpadeando en el tablero de control es válida; es la señal de que un riesgo no gestionado se ha materializado.

Frenar Paros: Optimización Galaxy S25 manufactura Aguascalientes

El Silencio Anormal en FINSA: Una Crisis Gestándose en la Palma de la Mano

El silencio es el sonido más caro en una planta del Parque Industrial FINSA. El zumbido constante de los transportadores se apaga, reemplazado por el murmullo ansioso de los operadores. Un jefe de línea se inclina sobre su dispositivo, el resplandor de la pantalla ilumina su rostro frustrado mientras intenta navegar por menús obsoletos para reiniciar el proceso. Esta escena no es una anomalía; es una recurrencia. Hemos visto este patrón en múltiples empresas en Aguascalientes: la dependencia de herramientas digitales críticas que, por falta de actualización, se han convertido en el principal punto de falla. La tecnología que debía empoderar al equipo se ha transformado en una fuente de fricción y paros inesperados, una crisis silenciosa que se gesta en la palma de la mano de cada operador.

La Causa Raíz Invisible: Análisis de Falla con los 5 Porqués en Dispositivos Obsoletos

La reacción inmediata es culpar al operador o a la red. Es un error de juicio. Para encontrar la causa real, aplicamos un marco de diagnóstico riguroso: el método de los 5 Porqués. Este análisis despoja las capas superficiales del problema para exponer el núcleo de la falla.

- ¿Por qué se detuvo la producción? Porque una tarea crítica gestionada desde un dispositivo móvil falló.

- ¿Por qué falló la tarea? Porque el operador cometió un error al interactuar con la interfaz del software.

- Por qué cometió un error. Porque la interfaz es confusa, lenta y no intuitiva, lo que aumenta la carga cognitiva y la probabilidad de error humano bajo presión.

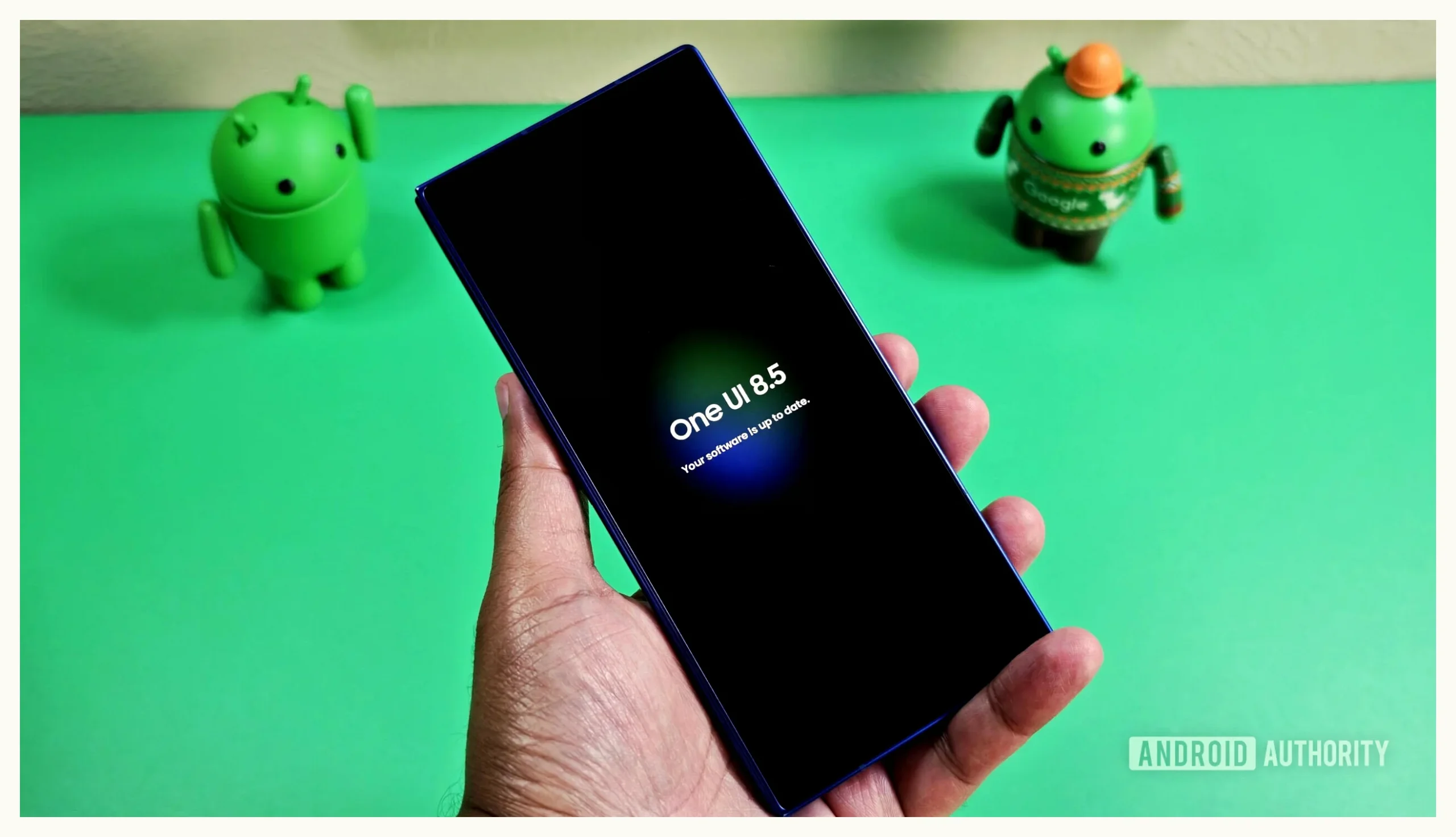

- Por qué la interfaz es así. Porque el sistema operativo y la capa de personalización del dispositivo Samsung son obsoletos. No se ha actualizado a versiones modernas como One UI 8.5, diseñadas para la eficiencia.

- Por qué no se ha actualizado. Por una subestimación sistemática del impacto que tiene la usabilidad del software en la eficiencia operativa. La gerencia a menudo percibe las actualizaciones como un costo de TI, no como una inversión estratégica en productividad.

Esta cadena causal revela que el problema no es el hardware, sino el software que lo gobierna. Un reporte de Zebra Technologies, el ‘Manufacturing Vision Study’, confirma esta tendencia: el 77% de los fabricantes planean aumentar el uso de móviles, lo que hace que una interfaz eficiente sea una necesidad no negociable. Ignorarlo es aceptar un riesgo sistémico.

Protocolo de Solución: Actualizar a One UI 8.5 y Blindar la Operación (KPIs)

La solución no es reemplazar toda la flota de dispositivos. Es una intervención quirúrgica y controlada: actualizar el ecosistema Samsung a One UI 8.5. Este protocolo blinda la operación contra este tipo de fallas.

Nuestro método de implementación se estructura en cuatro fases claras:

- Auditoría y Diagnóstico: Se realiza un inventario completo de los dispositivos y se identifican los procesos críticos que dependen de ellos. Se evalúa la versión actual del software y la compatibilidad.

- Programa Piloto Controlado: Se selecciona una línea de producción o un equipo específico en la planta de aguascalientes para implementar la actualización. Se mide el rendimiento y se recoge feedback directo de los operadores.

- Despliegue por Fases: Utilizando los datos del piloto, se planifica un despliegue escalonado para el resto de la operación, minimizando la disrupción. Se establecen puntos de control y soporte técnico dedicado.

- Capacitación y Adopción: Se imparten breves sesiones de formación enfocadas en las nuevas funcionalidades que agilizan las tareas diarias, asegurando que el equipo aproveche al máximo la nueva interfaz.

Los resultados de esta intervención son medibles y directos sobre los indicadores clave de rendimiento (KPIs):

- KPI Primario – MTBF (Mean Time Between Failures) de dispositivos:

- Antes: 120 horas. Los dispositivos generaban errores o se bloqueaban con frecuencia.

- Después: Objetivo de 180 horas. Una reducción proyectada del 33% en fallas relacionadas con el software.

- KPI Secundario – FPY (First Pass Yield):

- Antes: 95% en líneas que usan los dispositivos para control de calidad.

- Después: Objetivo del 97%. Un incremento directo en la calidad y una reducción del reproceso gracias a la disminución de errores en la captura de datos.

La Lección: Agilidad Digital Como Ventaja Competitiva en la Manufactura 4.0

La lección fundamental aquí es que en la manufactura 4.0, la agilidad digital ya no es una opción. La brecha entre una interfaz de usuario obsoleta y una moderna es la misma que existe entre un riesgo operativo latente y una ventaja competitiva tangible. Ignorar las actualizaciones de software por considerarlas un gasto menor es como ignorar el mantenimiento preventivo de una máquina crítica. Eventualmente, fallará en el peor momento posible. La resiliencia de una operación de manufactura en Aguascalientes hoy se mide no solo por la robustez de su maquinaria, sino por la eficiencia y fiabilidad de las herramientas digitales que la controlan. La verdadera gestión de riesgos empieza por asegurar que las herramientas en manos de su equipo sean un activo, no un pasivo.