¿Tu producción en Aguascalientes sangra por defectos invisibles? Las empresas manufactureras de alta tecnología en la región, especialmente aquellas en parques industriales como Colinas del Río, enfrentan una realidad crítica: pérdidas significativas por defectos de producción que no se detectan a tiempo. Esto no solo genera costosos re-trabajos y desechos de material, sino que también provoca retrasos en la cadena de suministro, impactando directamente la rentabilidad y la reputación. La carencia de herramientas móviles de inspección visual avanzadas obliga a elegir entre procesos lentos o el riesgo de pasar por alto fallos críticos en componentes de alta precisión. Es un problema técnico que exige una solución precisa.

Aguascalientes: Fotografía Industrial B2B con Galaxy S25 Ultra

AirPods 4 ANC para Ingenieros Aguascalientes: Silencio Táctico

Galaxy S26 para Empresas Aguascalientes: Crónica del Fin del Paro

Colinas del Río: Donde la Precisión Exige Visión Futura

En el corazón industrial de Aguascalientes, el ritmo es implacable. Desde las naves industriales de Colinas del Río hasta las plantas de manufactura en Bosques del Prado, el zumbido constante de la maquinaria y el reflejo de las luces LED en las superficies metálicas de los componentes de alta precisión son la norma. Aquí, la eficiencia y la calidad no son meros objetivos; son requisitos operativos para mantener la competitividad global. La industria automotriz y electrónica local, con sus estrictos estándares, demanda un nivel de inspección y control de calidad que las soluciones convencionales ya no pueden sostener. La necesidad de una visión microscópica y flexible en la línea de producción es palpable, un desafío que requiere una respuesta tecnológica a la altura de las expectativas de este hub manufacturero.

El Costo Oculto: Analizando las Fugas de Calidad en tu Línea

Las empresas en Aguascalientes sufren pérdidas por defectos de producción no detectados a tiempo. Este es un problema multifactorial que hemos analizado mediante la técnica de los 5 Porqués para identificar su raíz:

- ¿Por qué los defectos no se detectan a tiempo? Las herramientas de inspección móvil actuales carecen de la resolución, versatilidad o portabilidad necesarias para identificar defectos sutiles en microcomponentes, o son demasiado lentas para el ritmo de producción.

- Por qué las herramientas actuales carecen de estas capacidades o son ineficientes. Los dispositivos móviles de consumo no están diseñados para la captura de imagen multi-espectral o de ultra-precisión industrial. Por otro lado, los equipos especializados suelen ser voluminosos o estáticos, limitando su uso en campo o en puntos críticos de la línea de producción.

- Por qué no se han desarrollado dispositivos móviles que combinen alta precisión y portabilidad. Existe una tensión de diseño inherente entre mantener un perfil delgado y ergonómico y la integración de múltiples sensores de cámara sofisticados que no comprometan el factor de forma plegable o el costo.

- Por qué esta tensión de diseño es un problema crítico ahora. La demanda de manufactura de alta precisión en Aguascalientes, particularmente en los sectores automotriz y electrónico, exige niveles de calidad y eficiencia crecientes. Un pequeño defecto puede generar costos exponenciales en re-trabajos, garantías o rechazos de lotes completos, afectando la competitividad.

- Por qué la alta precisión y eficiencia son tan críticas para la industria de Aguascalientes. La integración en cadenas de suministro globales y la dependencia de clientes como Nissan y proveedores Tier 1 requieren un estándar de ‘cero defectos’ y máxima optimización. Esto es fundamental para mantener contratos, asegurar la reputación de la región como hub tecnológico y evitar penalizaciones contractuales que erosionan márgenes.

En nuestra experiencia, el costo de la mala calidad puede representar entre el 15% y el 40% de los ingresos por ventas de una empresa manufacturera, según la American Society for Quality (ASQ), destacando la urgencia de una detección temprana. La inacción en este frente no es una opción viable para la manufactura moderna en Aguascalientes.

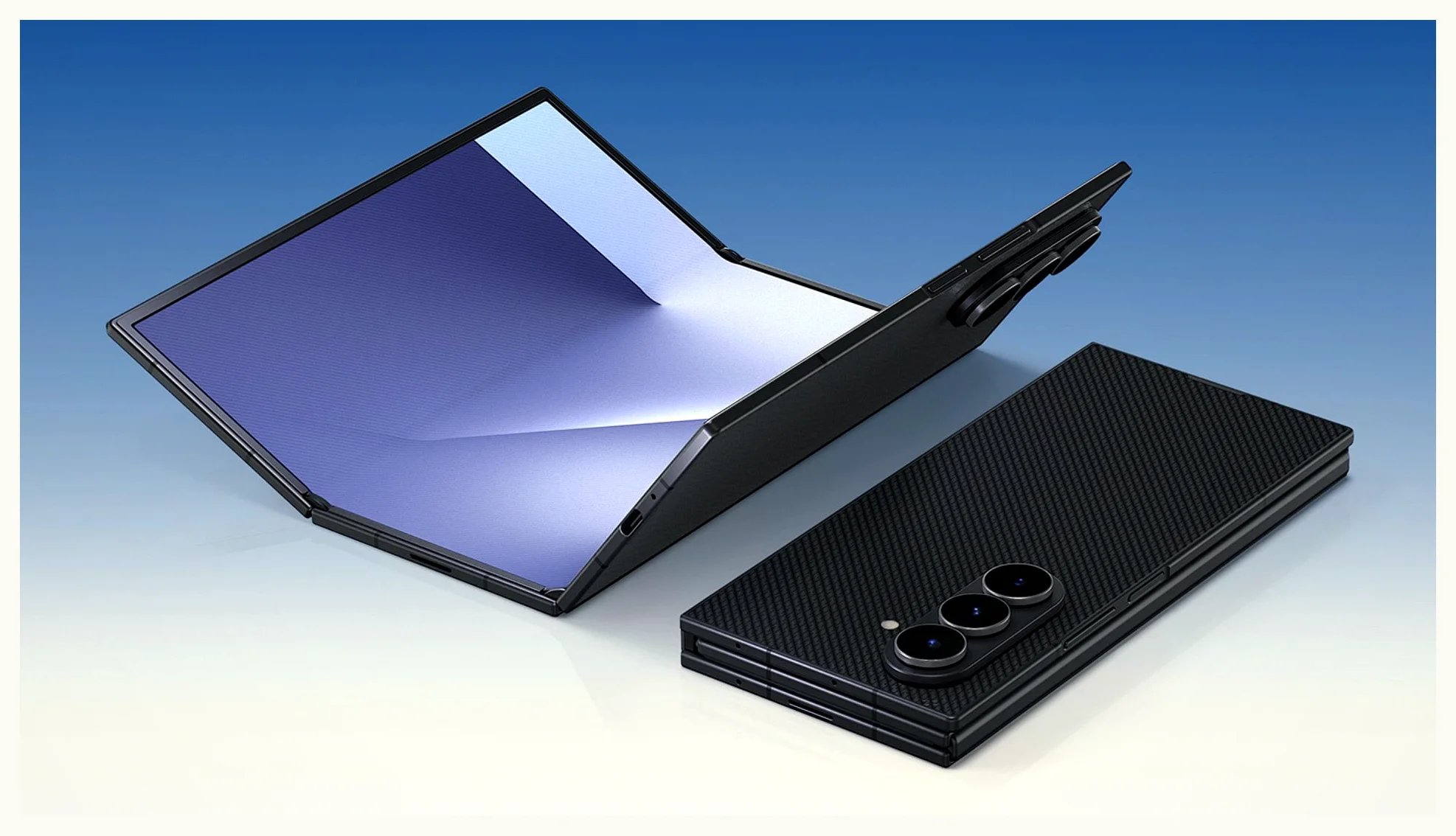

Galaxy Z TriFold: Tu Estrategia Paso a Paso para Cero Defectos

La solución técnica a este dilema se materializa en el Samsung Galaxy Z TriFold. Su potencial configuración de cuatro cámaras (macro, teleobjetivo, gran angular optimizado) combinada con un diseño plegable ultra-delgado, ofrece una portabilidad excepcional y capacidades de captura de imagen de alta resolución. Esto permite a técnicos y supervisores realizar inspecciones visuales detalladas de microcomponentes y procesos directamente en la línea de producción o en campo, utilizando Realidad Aumentada para mantenimiento predictivo y control de calidad en 3D.

Implementar esta tecnología implica un proceso estructurado:

- Despliegue de Hardware: Integrar el Galaxy Z TriFold como herramienta estándar para equipos de control de calidad y supervisores en puntos críticos de inspección. Su diseño plegable facilita el acceso a áreas de difícil alcance sin interrumpir la operación.

- Configuración de Software de RA: Utilizar aplicaciones de Realidad Aumentada para superponer datos de diseño CAD, especificaciones de tolerancia o guías de ensamblaje directamente sobre la imagen en tiempo real, facilitando la identificación de desviaciones.

- Capacitación Especializada: Entrenar al personal en el uso avanzado de las capacidades de las cámaras (zoom óptico, macrofotografía) y las funciones de RA para documentar defectos con precisión, generando reportes detallados en segundos.

- Integración de Datos: Conectar el dispositivo a sistemas de gestión de calidad (QMS) para que los datos de inspección y las imágenes de alta resolución se almacenen centralizadamente, permitiendo análisis en tiempo real y trazabilidad completa.

- Análisis Predictivo: Aprovechar la recopilación de datos para identificar patrones recurrentes de defectos, ajustando procesos de manufactura de forma proactiva antes de que generen fallos masivos.

Los resultados de esta implementación son cuantificables:

- First Pass Yield (Rendimiento a la Primera): Incremento del 75% al 90%. La detección temprana reduce drásticamente los re-trabajos y el material desechado.

- Tasa de Defectos: Reducción del 5% al 1%. Menos defectos en el producto final se traducen en menores costos de garantía y mayor satisfacción del cliente.

Un informe de Deloitte sobre la ‘Fábrica Inteligente’ indica que la adopción de tecnologías de inspección visual y análisis de datos en tiempo real puede reducir las tasas de defectos en un 30-50% y mejorar la eficiencia de la producción hasta en un 20%. Con el Galaxy Z TriFold, estos objetivos son directamente alcanzables para la industria en Aguascalientes.

Más Allá del Pliegue: La Visión de una Manufactura Impecable

La integración de un dispositivo como el Galaxy Z TriFold no es simplemente la adopción de un nuevo gadget; es una redefinición del control de calidad en la manufactura. Permite una transición de un modelo reactivo, donde se corrigen defectos ya presentes, a uno proactivo, donde se previenen. La lección es clara: la inversión en herramientas de inspección móvil avanzadas no es un gasto, sino una estrategia fundamental para la resiliencia operativa y la competitividad a largo plazo. En un entorno tan exigente como el de Aguascalientes, mantener la vanguardia tecnológica en cada proceso es la clave para asegurar la reputación de la región y la viabilidad de sus empresas. La visión de una manufactura impecable, con cero defectos, es ahora una meta tangible, no una aspiración distante.