Adiós Paros: Exynos 2600 optimiza rendimiento industrial Aguascalientes

Contenido relacionado

Contenido relacionado

Aguascalientes: La Clave para Mejorar la Cultura en tu Manufactura

Diagnóstico de Impacto: El Silencio que Cuesta Millones por Hora

Aguascalientes: La Clave para Mejorar la Cultura en tu Manufactura

La línea está en silencio. Ese silencio es el sonido de la pérdida. Cada minuto que una línea de ensamble en Aguascalientes no se mueve, el costo se mide en miles de dólares, no en pesos. Es la presión de un plazo de entrega para Nissan que se acerca, la llamada que nadie quiere hacer al corporativo. Este es el riesgo que no aparece en el balance general hasta que es demasiado tarde. El problema no es la máquina que falló. El problema es el tiempo que se tarda en entender por qué falló y cómo repararla.

Hardware IA para Manufactura en Aguascalientes: Adiós Paros

La Realidad en FINSA: Olor a Metal y la Sombra de un Paro Inminente

El escenario es familiar para cualquier gerente de operaciones en el Parque Industrial FINSA. El olor a metal mecanizado y el zumbido constante de la ventilación industrial son la banda sonora de la productividad. Pero bajo esa superficie, existe una tensión palpable. Un técnico corre con una carpeta de anillas desbordada de manuales impresos, manchados de grasa. En una esquina, un supervisor intenta describir una falla compleja por radio, la estática distorsiona detalles cruciales. El brillo de un monitor en la oficina de control muestra una celda de producción en rojo, un faro digital que ilumina la ineficiencia. Es una escena que hemos presenciado repetidamente, desde las plantas al norte de la ciudad hasta las que se ven desde Av. Universidad, un ciclo de crisis contenidas que erosiona la rentabilidad día a día.

La Causa Raíz Invisible: Análisis Ishikawa de la Falla Operativa

Para detener el sangrado, primero se debe encontrar la herida. Aplicamos un marco analítico riguroso, el Diagrama de Ishikawa, para diagnosticar la causa raíz de estos paros no planificados. El análisis revela que el problema rara vez es una sola causa catastrófica, sino una convergencia de fallas sistémicas.

- Material: La documentación técnica es el culpable más frecuente. Manuales desactualizados, planos incorrectos o simplemente la incapacidad de encontrar el documento correcto en una carpeta física de 500 páginas. Un técnico pierde un promedio de 45 minutos por incidente solo buscando información.

- Método: Los procedimientos de comunicación son arcaicos. Una llamada por radio o un mensaje de texto no pueden transmitir la complejidad de una falla mecánica. La falta de contexto visual retrasa el diagnóstico y la solicitud de refacciones correctas, prolongando el tiempo de inactividad.

- Mano de Obra: El error humano, a menudo inducido por el sistema, es inevitable. Sin acceso instantáneo a guías visuales y procedimientos estandarizados, los técnicos dependen de la memoria o de la experiencia tribal, lo que introduce variabilidad y riesgo. La falta de trazabilidad en los reportes de mantenimiento, hechos a mano y archivados en gabinetes, impide el análisis de tendencias para prevenir futuras fallas.

Estas tres espinas del diagrama —Material, Método y Mano de Obra— son las que el iPad Pro con Apple Pencil está diseñado para neutralizar. No se trata de tecnología por tecnología, sino de aplicar una herramienta quirúrgica a un problema operativo específico en el entorno industrial de aguascalientes.

El Protocolo de Solución: Reducción de MTTR del 50% con iPad Pro

La intervención es directa y medible. No proponemos una revisión cultural abstracta; implementamos un protocolo operativo que ataca directamente las ineficiencias identificadas. El objetivo es claro: reducir el Tiempo Medio de Reparación (MTTR) y la tasa de defectos de manera significativa.

Protocolo de Implementación con iPad Pro:

- Centralización y Digitalización de Activos: Todos los manuales, diagramas eléctricos, planos P&ID y procedimientos operativos estándar (SOPs) se escanean y se alojan en un servidor seguro. Se les asignan metadatos y códigos QR para acceso instantáneo en el piso de producción.

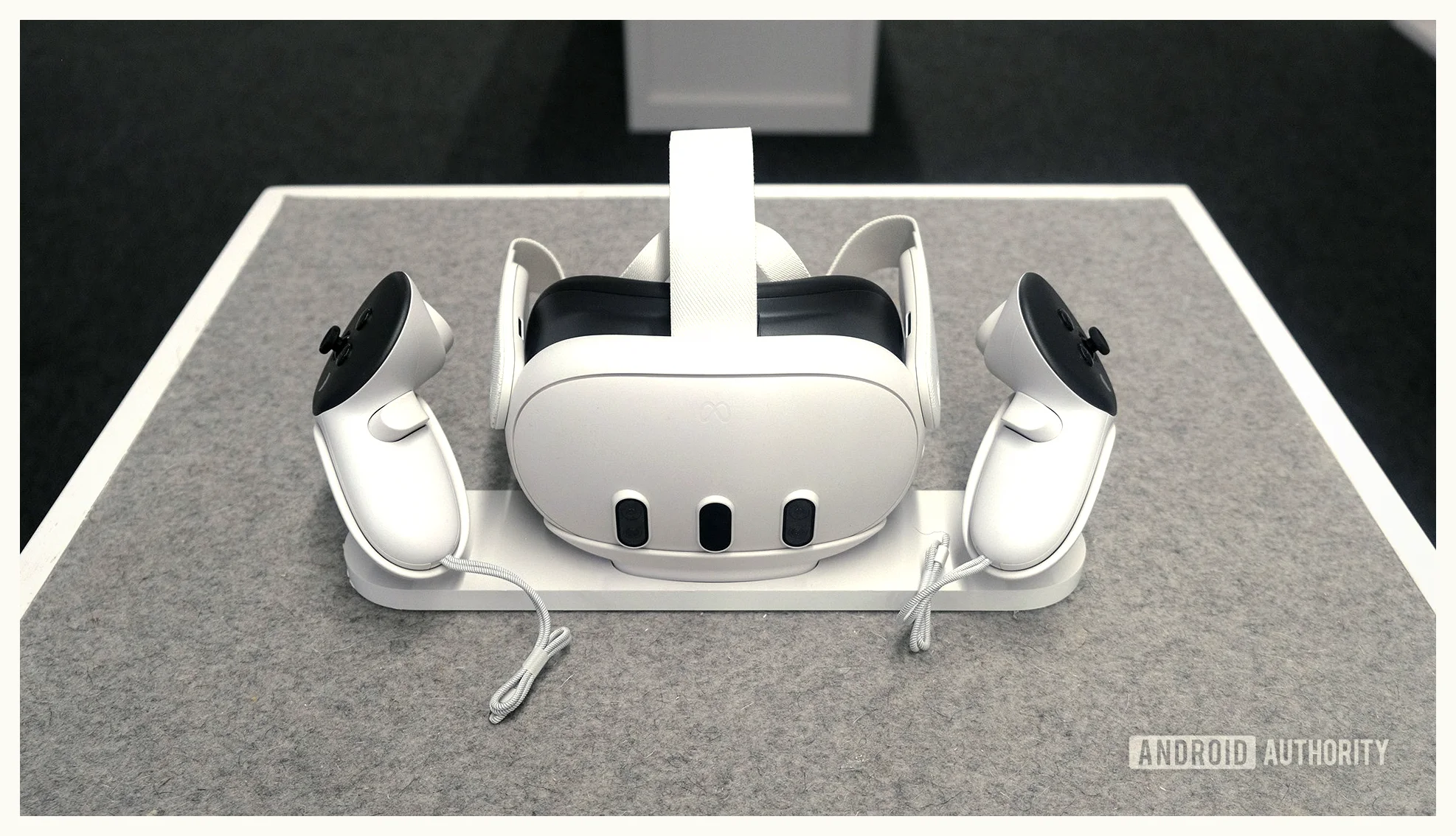

- Despliegue de Dispositivos en el Punto de Falla: Cada equipo de mantenimiento y supervisor de línea está equipado con un iPad Pro. El técnico escanea el código QR en la máquina averiada y tiene acceso inmediato a toda la documentación relevante.

- Establecimiento de un Canal de Soporte Visual Remoto: Cuando un técnico requiere asistencia, inicia una videollamada con un ingeniero senior o un especialista. Usando la cámara del iPad y el Apple Pencil, pueden anotar sobre la imagen en tiempo real, señalando componentes específicos y guiando la reparación paso a paso.

- Estandarización de Informes de Mantenimiento Digital: Al finalizar la reparación, el técnico completa un informe digital directamente en el iPad. Utiliza el Apple Pencil para hacer anotaciones en fotografías de la falla, documentando la causa raíz y las acciones correctivas. Estos informes se sincronizan automáticamente, creando una base de datos para análisis predictivo.

Métricas de Impacto (Antes vs. Después):

- Tiempo Medio de Reparación (MTTR):

- Línea Base: 4 horas por paro no planificado.

- Objetivo Post-Implementación: 2 horas. Una reducción del 50%.

- Tasa de Defectos (atribuible a errores de mantenimiento/calibración):

- Línea Base: 1.5% de las unidades producidas.

- Objetivo Post-Implementación: 0.75%. Una reducción del 50%.

Estos no son estimados optimistas. Son los resultados directos de eliminar la fricción informativa y habilitar la colaboración en tiempo real.

De la Reacción a la Predicción: La Claridad como Activo Estratégico

La lección fundamental de estas implementaciones en el sector automotriz de Aguascalientes no es sobre la superioridad de una tablet. Es sobre el valor estratégico de la claridad. El caos operativo se alimenta de la ambigüedad, de la información incorrecta, de la comunicación tardía. La herramienta, en este caso el iPad Pro, es simplemente el vehículo más eficiente para entregar claridad en el momento y lugar exactos donde se necesita.

Pasar de carpetas de anillas a archivos PDF interactivos no es una simple modernización. Es un cambio fundamental de una cultura reactiva, que apaga fuegos, a una cultura predictiva, que los previene. Cuando cada reparación genera datos limpios y estructurados, el mantenimiento deja de ser un centro de costos para convertirse en una fuente de inteligencia operativa. La verdadera ganancia no está solo en reducir el MTTR de hoy, sino en usar los datos de hoy para evitar el paro de mañana. La gestión de riesgos efectiva no se trata de tener el mejor plan para la crisis, sino de construir un sistema donde la crisis es menos probable que ocurra.