Un supervisor de línea se detiene. No por la alarma de un sensor ni el grito de un operador, sino por el silencio. El estruendo rítmico de la prensa de estampado, ese pulso metálico que dicta la vida en la nave, se ha callado. En su mano, la luz de una tablet Samsung ilumina su rostro con un ícono de carga que gira sin fin. La orden de producción, el reporte de calidad, el siguiente paso… todo está atrapado detrás de ese círculo. Ese silencio no es paz; es el sonido de cientos de miles de pesos evaporándose por minuto.

AirPods Pro 3: Productividad Industrial Imparable en Aguascalientes

Aguascalientes: Escudo Apple para tu Seguridad Digital Corporativa

Diseño UI Apple: Fin del Paro en Industria Automotriz Ags.

El Costo del Silencio: Cuando una Pantalla Congelada Detiene la Línea de Producción

Esta escena, o una muy parecida, se ha vuelto una crónica recurrente en los pasillos de la industria automotriz. El dolor no está en el dispositivo congelado, sino en la parálisis que provoca. Es una micro-falla digital que desencadena una cascada de consecuencias físicas: un operador que detiene su estación, una banda que se vacía, un gerente de logística que recibe una alerta de retraso. Es la frustración de tener la tecnología para ver el problema, pero no la agilidad para resolverlo.

Crónica desde FINSA: El Zumbido Metálico y la Promesa Rota de la Eficiencia

En el Parque Industrial FINSA, el aire vibra con una energía controlada. El trasiego de tráileres y el zumbido constante de las naves industriales son la banda sonora de la promesa de Aguascalientes: la eficiencia del just-in-time, la precisión que alimenta a gigantes como la cercana planta Nissan. Aquí, la competitividad se mide en segundos. Se invierten millones en robótica, en maquinaria de punta, en sistemas de gestión de inventarios. Sin embargo, hemos visto cómo esta formidable maquinaria puede ser frenada por su eslabón más subestimado: la comunicación en la palma de la mano del operario.

El problema es sutil. No es una falla catastrófica, sino una fricción constante. Un reporte que tarda dos minutos en cargar en lugar de diez segundos. Una interfaz que exige siete toques para acceder a una función crítica. Pequeños granos de arena que, acumulados a lo largo de un turno, erosionan la productividad prometida. La promesa de la Industria 4.0, la de la información en tiempo real, se rompe en la pantalla de un dispositivo que no está verdaderamente optimizado para el campo de batalla industrial de aguascalientes.

Anatomía de la Falla: El Diagrama Ishikawa del Paro No Programado

Para entender la raíz de estos paros no programados, no basta con culpar al dispositivo o a la red. Es necesario un diagnóstico más profundo. Utilizando un marco como el Diagrama de Ishikawa, podemos desglosar las causas que convergen en esa pantalla congelada. En nuestra experiencia con plantas en la región, las espinas del pescado suelen apuntar a lo siguiente:

- Máquina (El dispositivo): Interfaces de usuario genéricas, no adaptadas al entorno industrial. Procesos en segundo plano consumiendo recursos y batería. Falta de una gestión centralizada que asegure que todos los dispositivos corren la misma versión de software optimizado.

- Método (El proceso): Flujos de trabajo digitales que son una réplica de procesos de papel, sin aprovechar las capacidades del móvil. Procedimientos complejos para reportar una incidencia, lo que desincentiva su uso y retrasa la detección de problemas.

- Mano de Obra (El usuario): Operarios frustrados por la lentitud, que recurren a métodos análogos como la radio o las caminatas por la planta, perdiendo tiempo valioso. Falta de capacitación sobre cómo personalizar el dispositivo para su rol específico.

- Material (La información): Aplicaciones de gestión de producción (MES) o ERP que no están diseñadas con un enfoque “mobile-first”, resultando en tiempos de carga excesivos y una pobre experiencia de usuario.

- Medio Ambiente (La planta): Zonas con conectividad Wi-Fi intermitente dentro de las naves, un problema que el software del dispositivo debería poder gestionar de forma más inteligente, sin bloquear al usuario.

La suma de estas fricciones se materializaba en datos duros: un promedio de tres paros de producción semanales ligados a fallas de comunicación y un Tiempo Medio de Reparación (MTTR) de ocho horas para resolver un problema que empezaba en un dispositivo móvil.

Método One UI 8.5: De 8 Horas de Caos a 4 Horas de Control Operativo

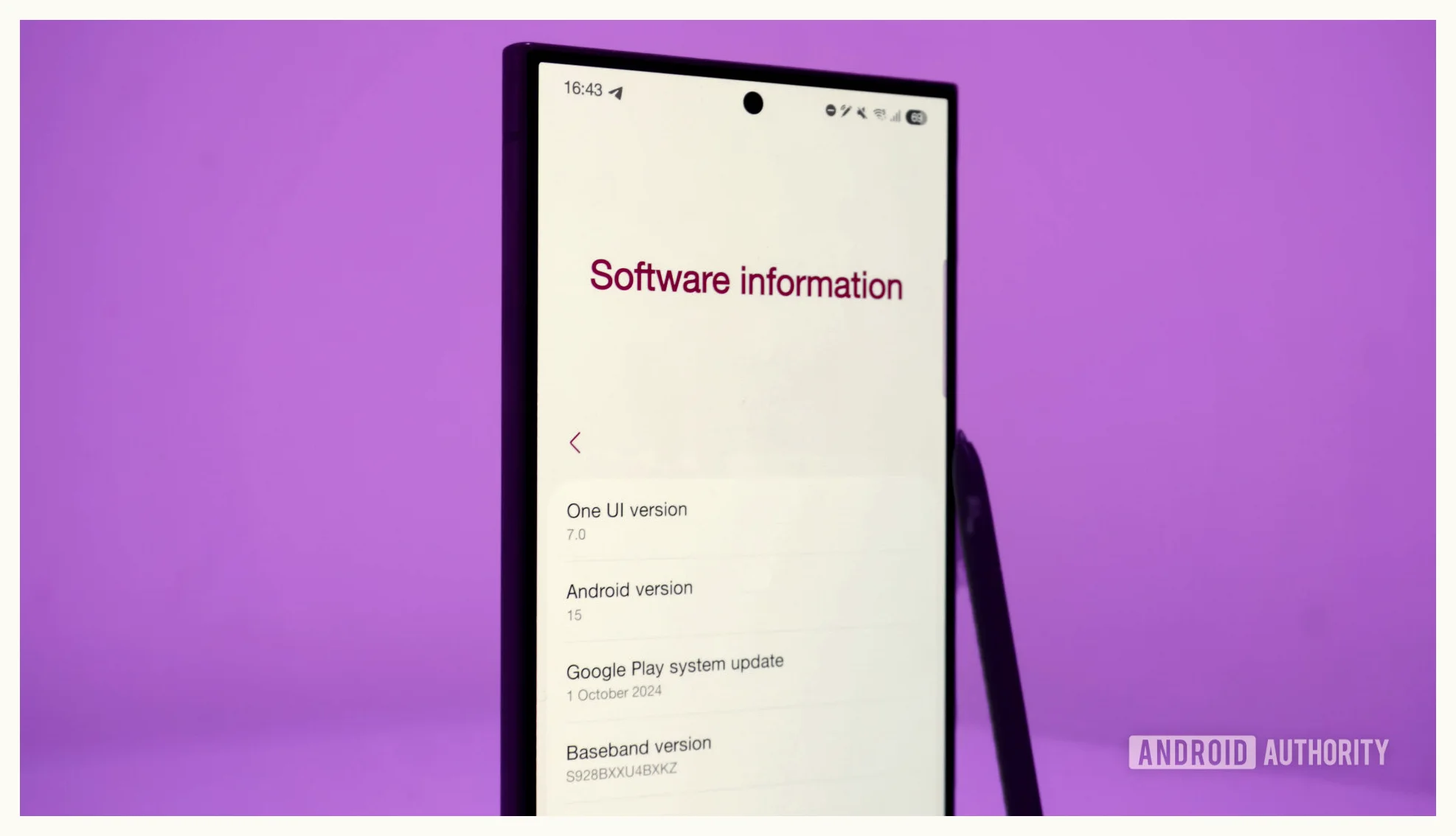

La solución no reside en cambiar el hardware, sino en refinar el sistema nervioso que lo controla. La actualización a One UI 8.5 de Samsung no es solo una mejora estética; es una herramienta de optimización operativa. La implementación se aborda como un proyecto de ingeniería de procesos, no como una simple actualización de TI.

El método que hemos validado en entornos de manufactura en Aguascalientes sigue cuatro pasos clave:

- Diagnóstico y Perfilado de Roles: Se analiza el uso real de los dispositivos. Un supervisor de calidad no necesita las mismas herramientas en su pantalla de inicio que un técnico de mantenimiento. Se crean perfiles para cada rol, identificando las 3-5 funciones más críticas.

- Implementación y Personalización de One UI 8.5: Se despliega la actualización con un enfoque en la eficiencia. Se utilizan los paneles rápidos (Quick Panels) para dar acceso en un solo toque a las funciones críticas de cada perfil. Se optimiza la gestión de notificaciones para que solo las alertas de producción tengan prioridad.

- Configuración de Modos y Rutinas: Se crean automatizaciones. Por ejemplo, un modo “En Línea de Producción” que, al conectarse a la red Wi-Fi de la planta, limita las apps en segundo plano, maximiza el brillo de la pantalla y pone en silencio las notificaciones personales.

- Capacitación Focalizada: Sesiones de 20 minutos directamente en la línea de producción. No se enseña a usar el teléfono, se enseña a ejecutar una tarea crítica (ej. “cómo reportar un paro en menos de 15 segundos”) con la nueva interfaz.

Los resultados son medibles y directos. El impacto se refleja en los KPIs operativos:

- ANTES: Tiempo Medio de Reparación (MTTR) de 8 horas.

- DESPUÉS: MTTR reducido a 4 horas. Una disminución del 50%, lograda al acelerar la comunicación y el acceso a la información para el diagnóstico.

- ANTES: 3 paros de producción no programados por semana debido a problemas de comunicación.

- DESPUÉS: Reducción a 1 paro por semana, evitando la interrupción del flujo productivo.

La Lección del Flujo Digital: La Verdadera Optimización Está en la Interfaz

La lección fundamental de este proceso es que la verdadera optimización no está en el poder de procesamiento del chip o en la cantidad de memoria RAM. La verdadera optimización, la que impacta directamente en la productividad de una planta, reside en la interfaz. En la fluidez con la que un operador humano puede interactuar con el complejo sistema digital que gobierna la producción.

En el competitivo sector automotriz de Aguascalientes, donde la eficiencia es la moneda de cambio, hemos aprendido que la tecnología más poderosa es aquella que se vuelve invisible, la que no presenta fricción. Un dispositivo bien optimizado no es solo una herramienta; es una extensión de la capacidad del equipo en el piso de producción. Eliminar esos segundos de espera, esos toques innecesarios en una pantalla, es el equivalente digital de lubricar un engranaje. El resultado es el mismo: un movimiento más suave, más rápido y, sobre todo, más confiable.