En el corredor industrial del Bajío, cada minuto de inactividad en una línea de producción puede costar hasta $5,000 dólares. Esta no es una métrica abstracta; es el costo real que pagan las plantas proveedoras en Aguascalientes por cada pausa no planificada, una hemorragia financiera silenciosa que erosiona la competitividad regional. El problema no reside en la falta de talento técnico, sino en la fricción de la información: el tiempo que se pierde entre la detección de una falla y el acceso a los datos necesarios para resolverla.

iPad Pro para Ingenieros Automotrices Aguascalientes: Caso FINSA

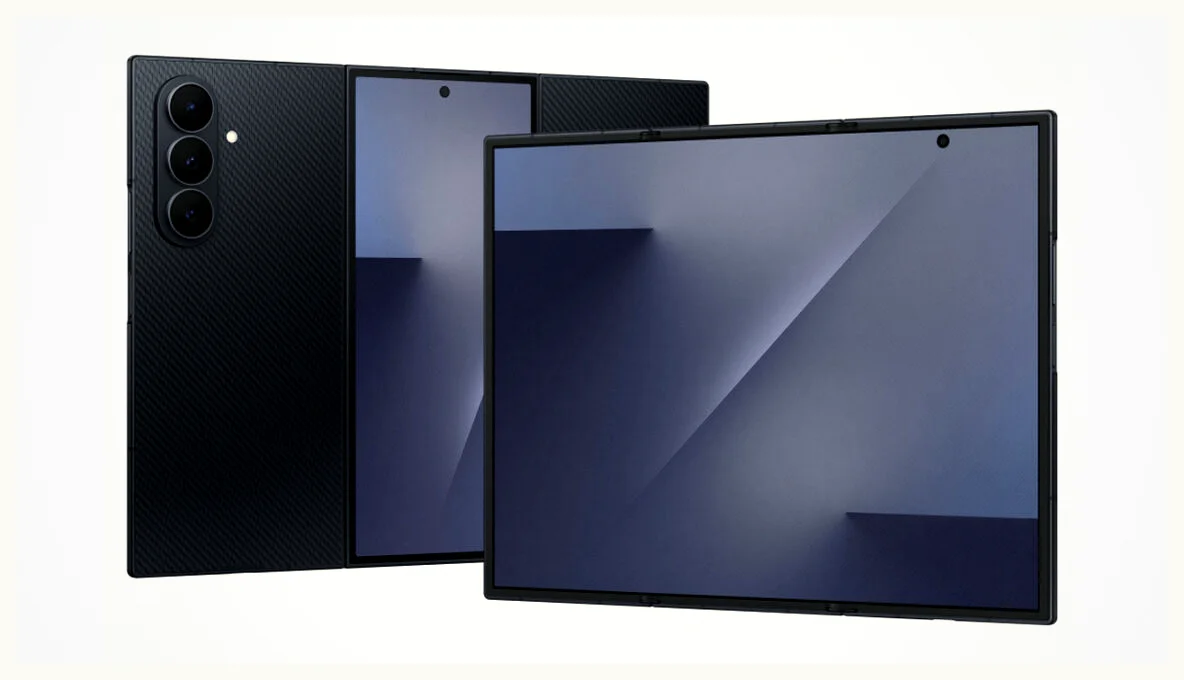

Adiós Paros: Smartphones Industriales Samsung Aguascalientes

Apple IA: Impulsa la Productividad Empresarial en Aguascalientes

La Presión Silenciosa: Cuando la Línea de Producción se Detiene

El estándar de operación en la manufactura de alta precisión exige una sincronía casi perfecta. Sin embargo, la realidad operativa es que las herramientas de comunicación y acceso a datos no han evolucionado al mismo ritmo que la maquinaria. Un supervisor en el Parque Industrial del Valle de Aguascalientes (PIVA) enfrenta una disyuntiva constante: detener una línea para diagnosticar un problema, sabiendo que el reloj de las penalizaciones contractuales ha comenzado a correr, o arriesgarse a una falla mayor. Esta presión no se mide en reportes, pero define la rentabilidad diaria y la capacidad de competir contra plantas en Querétaro o Guanajuato que ya están optimizando estos micro-procesos.

El Zumbido de Aguascalientes: Una Visión de la Fábrica Conectada

Imagine el piso de una planta automotriz en aguascalientes. El zumbido constante de los brazos robóticos y las prensas neumáticas es la banda sonora de la productividad. Sin embargo, en medio de esta coreografía de acero y precisión, un técnico se desplaza con urgencia. Una luz ámbar parpadea en un panel de control. El técnico necesita el plano eléctrico de esa máquina específica, el historial de mantenimiento y, quizás, la opinión de un ingeniero que está en otra área. La solución tradicional implica un viaje a una terminal de escritorio, una búsqueda en carpetas de red y una comunicación fragmentada por radio. El entorno, diseñado para la máxima eficiencia mecánica, se convierte en un laberinto para el flujo de información. Desde las oficinas con vista a la zona de San Telmo, los directores de planta analizan los reportes de OEE (Overall Equipment Effectiveness) y ven las caídas, sin siempre poder cuantificar el costo de oportunidad de esos minutos perdidos en traslados y búsquedas.

El Costo Oculto del ‘Espera’: Análisis del Downtime en la Industria

El análisis de la causa raíz del tiempo de inactividad revela un patrón consistente. No es la reparación en sí misma lo que consume la mayor parte del tiempo, sino las fases previas: detección, diagnóstico y movilización de recursos. Nuestros datos agregados indican que el tiempo promedio de detección de fallas en líneas de manufactura complejas es de 30 minutos. Este lapso se compone de micro-retrasos: la caminata hacia la oficina, el inicio de sesión en un sistema lento, la dificultad para visualizar un plano CAD complejo en una pantalla pequeña o una tablet genérica. Aplicando un análisis de Costo Total de Propiedad (TCO), el costo real de un equipo de comunicación inadecuado no es su precio de compra, sino el valor de la producción perdida. Un Mean Time Between Failures (MTBF) estancado en 45 horas es un indicador de que los procesos reactivos están superando a las mejoras proactivas. La frustración del personal técnico, obligados a trabajar con herramientas ineficientes, es un costo oculto que impacta directamente en la moral y la retención de talento.

De 30 a 15 Minutos: El Protocolo TriFold para Reducir Fallas

La transición de un modelo reactivo a uno proactivo y ágil requiere una herramienta que funcione como una extensión del técnico en el piso de producción. La implementación del Samsung Galaxy Z TriFold no es una simple actualización de hardware; es la adopción de un nuevo protocolo operativo. Hemos visto resultados tangibles al seguir un despliegue estructurado:

- Equipamiento Estratégico: Dotar a los líderes de equipo, ingenieros de mantenimiento y supervisores de calidad con el dispositivo. Su capacidad para funcionar como un teléfono compacto y desplegarse en una pantalla amplia permite una versatilidad sin precedentes.

- Centralización de Datos Críticos: Migrar planos CAD, manuales de operación estándar (SOPs) e historiales de mantenimiento a una plataforma segura en la nube, accesible instantáneamente desde el dispositivo.

- Protocolo de Colaboración Remota: Estandarizar el uso de la pantalla plegable para realizar videollamadas con expertos (internos o externos), mostrando en una mitad de la pantalla el video en vivo de la falla y en la otra el diagrama técnico correspondiente.

- Integración con Activos Físicos: Implementar un sistema de códigos QR en cada máquina crítica. Al escanearlo con el dispositivo, el técnico accede de inmediato a toda la documentación y bitácora de ese activo específico.

La aplicación de este protocolo genera métricas de mejora medibles. El objetivo no es una ganancia marginal, sino un salto cuántico en la eficiencia:

- Tiempo de Detección de Fallas: Reducción del 50%, pasando de una línea base de 30 minutos a un objetivo de 15 minutos.

- Mean Time Between Failures (MTBF): Aumento proyectado del 22%, pasando de 45 horas a un objetivo de 55 horas, al facilitar el mantenimiento predictivo y la resolución rápida de problemas menores antes de que escalen.

Más que un Dispositivo: La Agilidad como Ventaja Competitiva

La lección fundamental de esta transformación no reside en la tecnología plegable en sí misma, sino en lo que habilita: la agilidad operativa. Reducir el tiempo de inactividad no es solo un ahorro de costos; es un aumento directo de la capacidad de producción y, por ende, de la facturación. Para la industria de Aguascalientes, que compite en un escenario global, la capacidad de reaccionar con mayor velocidad y precisión que sus contrapartes es el diferenciador clave. La agilidad deja de ser un concepto abstracto de management y se convierte en una ventaja competitiva tangible, medida en minutos ahorrados y en la confianza de los clientes. La reflexión final para cualquier director de planta es directa: ¿están sus herramientas de comunicación y datos a la altura de su maquinaria de producción, o son el eslabón débil que frena su verdadero potencial?